2024年問題に対応! 物流変革ソリューションで飛躍的に業務改善

2024/07/23

全日本物流改善事例大会2024が今年5月、東京・御茶ノ水で開かれた。最先端のテクノロジーを活用して、業務効率を飛躍的に改善した2つの取り組みを紹介する。

パレット枚数を

スマホで瞬時に識別

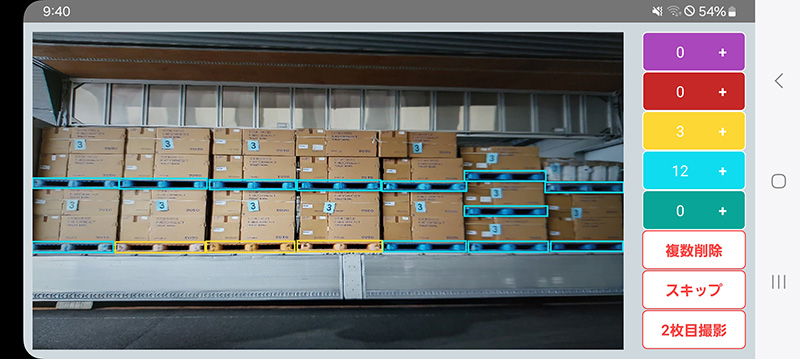

画面レイアウト(出典 TOTO)

全日本物流改善事例大会2024は、物流現場と物流管理における改善の取り組みの発表を通じて 実務者同士が交流することを目的に毎年開かれている。今年は、5月14日から2日間にわたって過去最多40の改善事例が発表された。

日本国内の運送能力は2024年に約14%、2030年に34%不足することが予想されている。そこで、水まわり住宅総合機器メーカーのTOTOは、顧客への安定供給を継続するため荷主企業として「物流センター内のトラック拘束時間の削減」を目指した。

事例発表したTOTO株式会社 齋藤圭介さん

着目したのは、約30万枚ある「パレットの在庫管理」だ。課題解決に向けて2021年にプロジェクト体制を構築し、技術調査を開始する。検証を行った結果、車のナンバープレートをカメラ画像などから認識する技術から着想を得て、パレットの枚数・種類をスマートフォンの画像で判別するシステムの開発に取り組んだ。このシステムは、レンタルパレット企業のユーピーアールと共同で開発し、第1号実機デモが2022年に完成した。それが「パレットファインダー® 」である。

パレットの枚数・種類を

1〜2秒で判別

スマートフォンで枚数をカウント(出典 TOTO)

「パレットファインダー® 」で活用するカメラは、日本国内で95%以上の人に利用され、操作方法の習得負荷がないスマートフォン。撮影した画像データを自動で転記しプリンターから伝票が発行され、パレットの在庫管理システムに自動登録する。誰もが使いやすい汎用性のあるシステムにより、加速度的に作業のDX化が進んだという。

品質面・効率面・安全面に

おける3つの成果

① 品質面の改良:ヒューマンエラーの抑制とAIの導入

天候や日差しの差し込み、作業者の個性などあらゆる環境を想定したサンプル画像4000枚を収集して検出精度を向上させた。数え間違いや書き間違いなどのヒューマンエラーを抑制し、パレット検出精度を限りなく100%に近付けることに成功した。障害物の認識やパレットに酷似したモノのご検出防止を行うAIも開発・導入することで、パレット検出精度が向上したという。

② 効率面の改良:パレットの枚数・種別の検出時間の短縮

写真撮影から1〜2秒でパレット検出を完了するシステムを構築し、パレットの枚数・種別の検出時間を短縮した。それにより、トラックドライバーの作業負荷はゼロ、構内作業者の作業時間は約60%削減、トラック拘束時間50%削減を達成した。

③ 安全面の改良:事故の軽減

これまではフォークリフトが走行する環境下での作業のため、歩車分離ができていなかった。しかし、「パレットファインダー® 」の開発・導入で作業時間が短縮され、フォークリフトとの接触リスクが低減した。

3Dシミュレーションで

倉庫の業務最適化

業務最適化に取り組んだ守山流通センター(出典 ワコール流通)

滋賀県守山市に本社があるワコール流通は、主に衣料品の流通を担い、商品特有の繊細な取り扱いに対応できる専門性の高いノウハウを蓄積している。これまでにも、生産性を高めるために絶えず改善を行い、商品数・物流量に最適な倉庫運営を行ってきた。

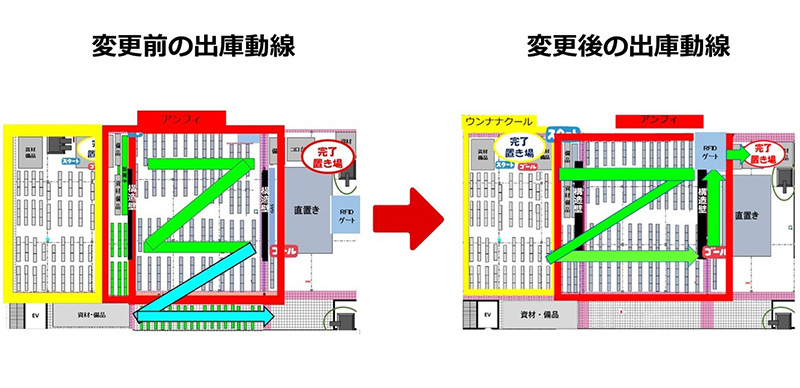

2022年、滋賀県の守山流通センターでは、拡大するECに対応するためBtoB、BtoCの在庫を一元化することで効率化を図り、新設の倉庫24420㎡を増築した。ところが、その後、出庫効率が再編前対比で87%へ低下した。すぐに改善前対比100%を目標に、改善に向けて取り組み始めた。

出庫効率が

改善前比で23%も向上

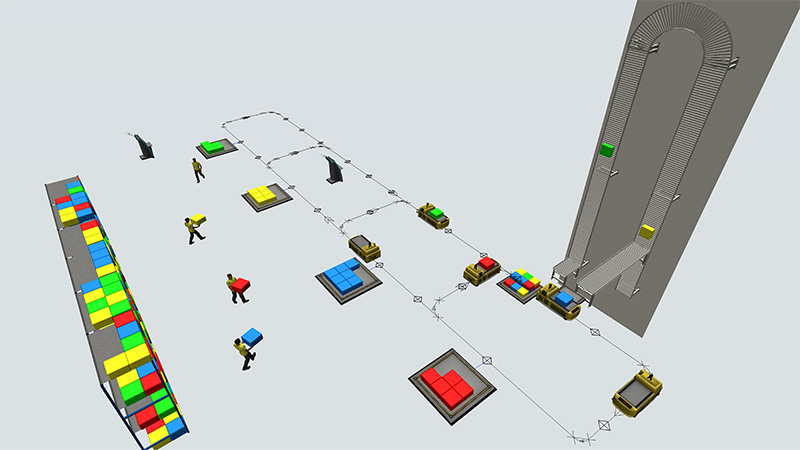

3Dシミュレーションでレイアウトを検証(出典 ゼネテック)

業務の改善や最適化を行うには、通常、棚のレイアウトやコンテナボックスの配置などを実際に動かして検証する必要がある。しかし、相応の人と時間をかける必要があり、そこに課題があった。

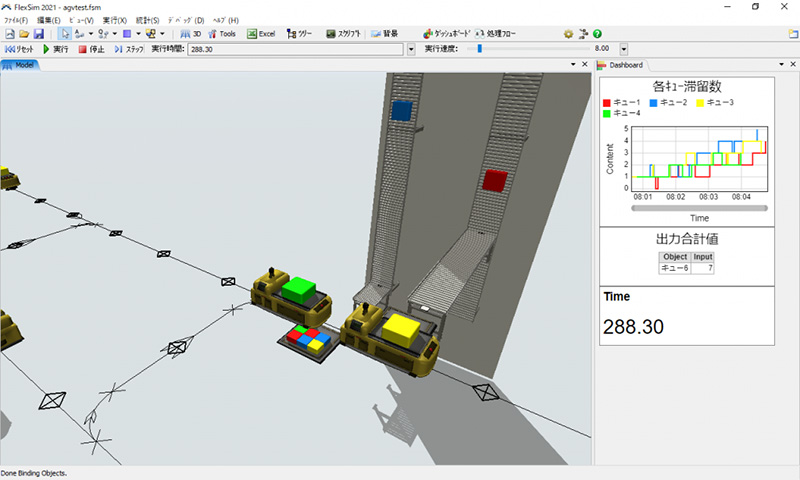

そこで、同社はゼネテックが販売する3Dシミュレーションソフト「FlexSim」を導入した。「FlexSim」は、改善案を事前に3Dでシミュレーションして、効果を可視化・検証するソフトだ。倉庫内の棚のレイアウトやコンテナボックスの配置、ピッキングする人の動線を、すべてデジタル上でモデルとして見える化することができる。この結果、導入後の出庫効率は、改善前に比べて23%も向上した。

出庫効率の改善事例(出典 ワコール流通)

現場の時間損失がなく

社員全員の意識が高まる

3Dシミュレーションでレイアウトを検証(出典 ゼネテック)

「FlexSim」の導入により、仮説検証のため実際に棚やコンテナボックスを移動する必要がなくなり、そこにかけていた人と時間を削減することができた。より早く複数の拠点で、改善効果を展開でき、会社全体で改善を進められるようになった。

その結果、ワコール流通では以下の2つの効果が生まれたという。

FlexSim導入による2つの効果

①ピッキングなどの倉庫内の移動歩数を約25%削減

②社員全員が生産性について今まで以上に意識するようになった

出庫効率の向上にむけてレイアウト最適化を行ったワコール流通の松下亜美さんは、「今回優れた新技術を有効的に活用することで課題解決につながった。同時に、成果を出せた最大の推進力は“人の力”だと思う」と述べた。「現状を打破する新たな発想、目標達成への情熱や行動力、そして現場メンバーの一体感やチームワークが改善のエンジンだと強く感じた」と取り組みの成果を強調した。

ワコール流通の新瀬幸司社長は、「今後も、流通センター全体の効率化を実現するため、3Dシミュレーションソフトを活用して業務改善、業務最適化を推進していきたい」と話している。

写真/都築大輔

取材・文/脇谷美佳子