豊田自動織機、ユニバーサルロボットの協働ロボ「UR10e」導入で安全性と省人化の両立を実現

2025/08/20

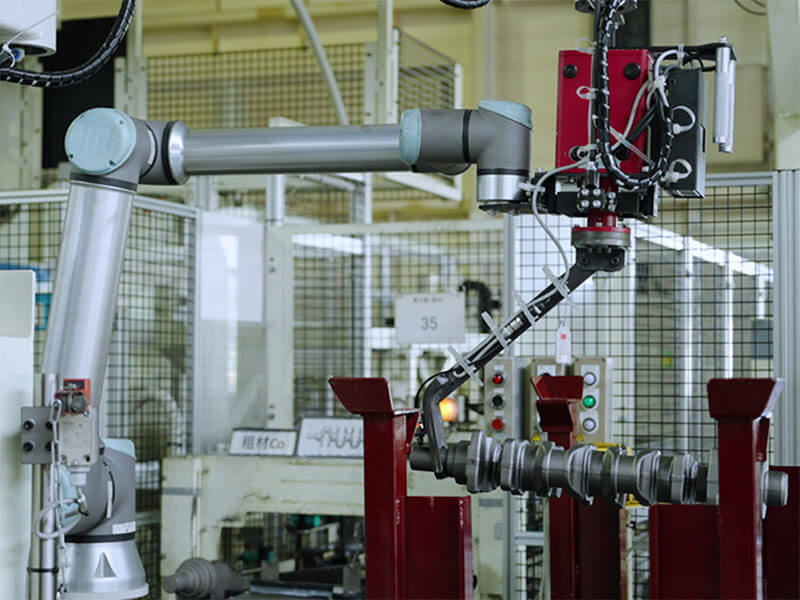

株式会社豊田自動織機(取締役社長:伊藤 浩一 /以下、豊田自動織機)は、ユニバーサルロボット(日本支社代表:山根 剛/以下、UR )製の小型協働ロボット「UR10e」を東知多工場(愛知県半田市)に導入。「バランサー」と組み合わせることで、高い安全性を担保しながらの自動搬送を実現した。

1.人材確保のためにもスマート化の推進が急務

2.課題は省スペース化と安定化をいかに両立するか

3.UR10eとバランサーのハイブリッドが課題解決の糸口に

4.まず導入し徐々に検証の範囲を広げたプロセスが成功要因

人材確保のためにもスマート化の推進が急務

豊田自動織機は、フォークリフトなどの産業用車両、コンプレッサー、繊維機械など幅広い分野の事業を展開しており、中でも東知多工場は、トヨタ自動車の車種「ランドクルーザー」「ハイラックス」に搭載されるディーゼルエンジンなどを生産している重要拠点だ。

同工場では、熟練オペレータの後継者を担う若手人材を確保するためにも、生産現場のスマート化・自動化を推進することが急務の課題だった。働く現場を魅力的にするには、安全性と効率性を両立し、作業負荷の軽減と省人化の実現が大きな意味を持つ。

中でも、ホイスト(電動吊り上げ装置)やワイヤー、チェーン、ベルトなどの吊具を用いて、26kgの粗材を手作業で投入する工程に課題があった。落下リスクや作業負荷が高く、喫緊の改善が求められていた。

課題は省スペース化と安定化をいかに両立するか

上記工程の自動化を検討するにあたり、クリアすべき重要な要件として次の2点が挙げられた。

1、安全柵が不要であり、かつ、既存ラインへ導入可能な程度にコンパクトな自動化装置であること

2、小型協働ロボットの支援により、26kgの重量物を安定させながらの搬送動作が可能であること

従来の産業用ロボットは、周囲に安全柵を設ける必要があるなど、大型の周辺設備が必要となるケースが多かった。また、工場内の限られたスペースや既存ラインとの共存には適さないといった課題があった。

UR10eとバランサーのハイブリッドが課題解決の糸口に

この課題に対応するため豊田自動織機では、URの小型協働ロボット「UR10e」と、既存設備である移動補助設備「バランサー」を組み合わせたハイブリッドなソリューションを開発した。

まず、粗材にかかる重量をバランサーがサポートすることで、UR10eの可搬重量不足をカバー。さらに、UR10eが水平方向、上下方向の移動に加え、姿勢制御および内蔵力覚センサを活用した力制御を行うことで、スムーズな動作を実現した。これにより高可搬性と高安定性を両立しながら、工場の現場に求められる安全性と省スペース性を兼ね備えたソリューションが完成した。

まず導入し徐々に検証の範囲を広げたプロセスが成功要因

作業工数を削減しただけでなく、オペレータが隣接ラインの作業やサポートにも対応できるようになるなど、マルチタスク化を実現した。豊田自動織機は今後、今回の事例を横展開し他の工場へ組み込むほか、エンジンの上げ下ろしやコンベア移動が中心になっている工程など、さらなる自動化のモデルケースとして活用していく方針だという。

最後に豊田自動織機 エンジン事業部 生産技術部 開発室開発第1G グループ長 清水達也氏のコメントで結ぶ。「自動化がなかなか進まない要因として、先に解決のための答えを決めてしまい、その答えを探すのに時間がかかってしまう点が挙げられます。そして結果的に、自動化が先延ばしとなってしまうのです。今回、東知多工場がチャレンジしたのは、まずは協働ロボットを導入して使いながら検証し、導入する範囲を徐々に拡大していくこと。この積み重ねが、自動化推進の近道ではないかと思います」

文:山岸裕一